Возможность управления частотой вращения короткозамкнутых асинхронных электродвигателей была доказана сразу же после их изобретения. Реализовать эту возможность удалось лишь с появлением силовых полупроводниковых приборов - сначала тиристоров, а позднее транзисторов IGBT. В настоящее время во всём мире широко реализуется способ управления асинхронной машиной, которая сегодня рассматривается не только с точки зрения экономии энергии, но и с точки зрения совершенствования управления технологическим процессом.

Актуальность этой проблемы существенно возрастает , когда речь идет об автоматизации или модернизации автоматики крупных теплоэнергетических объектов, котельных , ТЭЦ. Необходимость модернизации котельных диктуется изношенностью оборудования, мощность котлового и насосного оборудования зачастую в несколько раз превышает потребности потребителей, что влечет за собой сверхнормативные потери и неоправданные затраты.

Модернизация автоматики существующих котельных и проектирование автоматизации новых в ЗАО «Электротекс» производится с применением микропроцессорной техники, которая позволяет полностью автоматизировать работу котлов и котельных, свести к минимуму возможные аварийные ситуации, получить значительную экономию топлива и электроэнергии.

Современные преобразователи частоты представляют собой аппаратно-программные комплексы, обладающие мощными вычислительными и интерфейсными возможностями. Широкая гамма модулей расширения ввода-вывода и сетевых адаптеров позволяет строить на базе преобразователей частоты достаточно сложные локальные системы автоматического управления технологическими процессами и легко интегрировать их в иерархические структуры АСУ ТП.

Действие систем частотного регулирования основано на автоматическом управлении производительностью тягодутьевых машин и насосных агрегатов котельной установки путем частотного регулирования скорости приводных асинхронных электродвигателей этих механизмов в зависимости от изменения соответствующих технологических параметров.

Каждый электропривод содержит силовой преобразователь на основе транзисторного (IGBT) автономного инвертора напряжения с широтно-импульсным управлением, встроенный контроллер, пусковую и защитную аппаратуру, датчики соответствующих рабочих параметров котельной установки.

Функциональные возможности преобразователей частоты

-

- включение и плавный пуск электродвигателя

- управление частотой и напряжением на выходе, в том числе автоматическое по часам реального времени

- автоматическое поддержание величины технологического параметра

- автоматическое повторное включение после аварийного отключения

- плавный останов и отключение электродвигателя

- защита электродвигателя в аварийных ситуациях и нештатных режимах

Система частотного регулирования предусматривает наряду с автоматическим режимом режим ручного управления механизмами, а также дистанционное управлении посредством специального выносного пульта.

Реализованные таким образом системы частотного регулирования выполняют основные функции АСУ ТП:

-получение информации о реализуемом технологическом процессе;

-оценку информации и выбор алгоритма управления;

-выбор управляющих воздействий на исполнительные элементы;

-реализацию управляющих воздействий в виде параметров электроэнергии

( частоты и напряжения), подаваемой на обмотки электродвигателей;

-отображение информации о параметрах и режимах работы;

-учет количества потребляемой электроэнергии и отработанного времени;

-регистрация отказов, нештатных и аварийных режимов и хранение их в энергонезависимой памяти.

Системы частотного регулирования создаются для конкретного технологического объекта управления или его части. Применительно к объектам теплоснабжения - это системы частотного регулирования:

-циркуляции сетевой воды;

-подпитки тепловой сети;

-горячего водоснабжения;

-подачи воздуха в топку котла;

-удаления продуктов горения.

-топочных процессов котлов.

Таким образом, после первого этапа модернизации, системы частотного регулирования управляют на объекте теплоснабжения всеми механизмами с приводными асинхронными электродвигателями:

Котельные |

|

|

1. Подпиточные насосы |

1. Поддержание постоянной циркуляции через водогрейные котлы в системах отопления и горячего водоснабжения. |

|

1. Дымососы |

1.Исключение динамических и электрических перегрузок при запуске агрегатов. |

|

Центральные и индивидуальные тепловые пункты |

|

|

1. Насосы ГВС |

1. Регулирование производительности насосных агрегатов за счет изменения скорости вращения их электропривода. |

Раздел 2.УПРАВЛЕНИЕ ОТДЕЛЬНЫМИ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ В ТЕПЛОЭНЕРГЕТИКЕ

2.1.Управление работой насосных агрегатов.

Эффективность работы насосного агрегата в рабочем диапазоне определяется способом регулирования и характеристиками системы. Наибольшее распространение получил способ регулирования давления и расхода воды с помощью дроссельной задвижки, устанавливаемой в напорном трубопроводе. При дросселировании скорость вращения рабочего колеса насоса остается практически неизменной, гидравлическое сопротивление трубопровода возрастает, а развиваемый насосом напор увеличивается, при этом на превышение напора нерационально расходуется дополнительная мощность. Этот способ регулирования считается малоэкономичным, т.к. на преодоление дополнительного сопротивления требуются дополнительные затраты энергии.

Наиболее эффективный способ регулирования предусматривает использование в составе электропривода электронных преобразователей частоты. С помощью преобразователя частоты по сигналу от датчика давления, установленного в напорном трубопроводе, можно автоматически изменять частоту вращения рабочего колеса насоса, оперативно реагируя на изменение расхода жидкости и обеспечивая поддержание заданного давления с высокой точностью. Потребление электроэнергии при таком способе регулирования пропорционально кубу производительности насоса.

Гистограмма потребления электроэнергии насосными агрегатами.

Применение ПЧ в приводах насосов доказало свою эффективность и является на сегодняшний день классикой. Для регулирования работы насосов ЗАО ЭЛЕКТРОТЕКС разработан надежный энергосберегающий комплекс АСУР, который устанавливается в системах холодного и горячего водооборота котельной или ТЭЦ и конструктивно выполнен в виде моноблока с несколькими ПЧ, УПП, системой сбора ,обмена и передачи информации. Он предназначен для автоматического поддержания давления воды в подающем трубопроводе при изменении расхода и входного давления. Для выполнения этой функции применяется замкнутая система регулирования на основе частотного преобразователя и датчика давления.

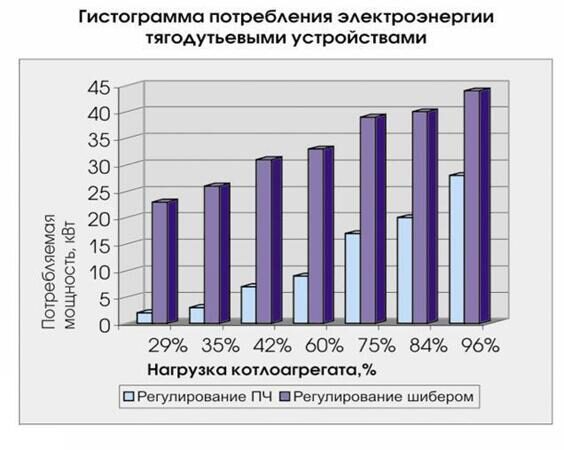

2.2.Управление работой тягодутьевых механизмов

Из всех механизмов котельной, приводимых в движение асинхронными двигателями, определяющее значение с точки зрения энергетической эффективности имеют тягодутьевые механизмы. Они потребляют почти 60% электроэнергии от собственных нужд котельной.

Компания "Электротекс" широко и успешно внедряет системы автоматического управления тягодутьевыми механизмами на основе частотных преобразователей. Система ТДМ обычно включает в себя несколько частотных преобразователей (управление приводами дымососов и вентиляторов), датчики разрежения и датчики давления, пульт управления оператора.

|

Дымососы используются для удаления продуктов горения или вредных воздушных примесей. Дымосос состоит из вентилятора, обеспечивающего разность давлений и устройства регулирования потока воздуха. При отсутствии преобразователя, вентилятор работает на полную мощность, а поток откачиваемого воздуха регулируется задвижкой (шибером), расположенным в трубопроводе. Для управления задвижкой используются сигналы - «закрыть задвижку» и «открыть задвижку». Сигнал выдается после анализа отклонения текущего давления в трубопроводе от заданного. Сигналы управления подаются на двигатель, который управляет шибером. Длительность подачи сигналов определяет площадь поперечного сечения трубопровода и объем перекачиваемого воздуха При использовании преобразователя, сигналы управления подаются на входы «сухих контактов» преобразователя. В соответствии с ними преобразователь изменяет скорость вращения вентилятора и поток откачиваемого воздуха. Сигналы управления снимаются с датчика разряжения или с датчика кислородомера. Установка преобразователя частоты для управления скоростью вентилятора не исключает регулирования потока воздуха шибером. Эта система регулирования может использоваться как резервная. |

Работа преобразователя при управлении электродвигателем дымососа

Активизированные контакты |

Реакция преобразователя |

|

- |

Преобразователь работает в режиме стабилизации параметра. По алгоритму работы ПИД-регулятора преобразователь должен изменять значение выходной частоты так, чтобы значение выходного параметра совпало со значением уставки. Однако обнуленное значение реакции ПИД-регулятора приводит к тому, что выходная частота преобразователя не будет изменяться относительно предыдущего установившегося значения частоты. |

|

«Открыть шибер» |

При активизации «сухих контактов» преобразователь получает новый допустимый диапазон выходной частоты. В нашем примере верхняя и нижняя границы этого диапазона равны 50 Гц. Поэтому преобразователь будет увеличивать свою выходную частоту, в соответствии с заданной скоростью разгона/торможения, стремясь к этому значению. |

|

«Закрыть шибер» |

При активизации «сухих контактов» преобразователь получает новый допустимый диапазон выходной частоты. В нашем примере верхняя и нижняя границы этого диапазона равны 10 Гц. Поэтому преобразователь будет уменьшать свою выходную частоту, в соответствии с заданной скоростью разгона/торможения, стремясь к этому значению. |

|

Оба контакта |

Аварийная ситуация. Поведение преобразователя в данном случае будет определяться контактом, имеющим наибольший приоритет. В данном примере преобразователь будет увеличивать выходную частоту. |

Применительно к дымососам и вентиляторам возможны следующие варианты управления:

- полностью ручной режим, когда оператор согласно визуальным показаниям прибора разрежения или избыточного давления выставляет необходимую частоту;

- подключение преобразователя частоты непосредственно к системе котельной автоматики (регулятора Р25).

- регулирование преобразователем с помощью ПИД-регулятора, при этом используется датчик давления или разрежения с токовым или потенциометрическим выходом.

Последний вариант обычно интегрируется в систему управления котлом.

Поскольку график нагрузки отопительной котельной достаточно неравномерный, уменьшение производительности, как вентилятора, так и дымососа позволяет сэкономить до 60% электроэнергии, идущей на приведение в действие этих механизмов.

2.3.ОПТИМИЗАЦИЯ ПРОЦЕССОВ ГОРЕНИЯ

В данной главе более подробно описывается виды регулирования соотношения «топливо-воздух» и их техническая реализация в системе оптимизации процессов горения.

|

Для эффективного и качественного сжигания топлива в котельных агрегатах должно быть точно сбалансировано соотношение "топливо - воздух". Недостаток воздуха при горении вызывает неполное сгорание и, как следствие, перерасход топлива. Избыток воздуха также приводит к перерасходу топлива на нагрев лишнего воздуха в составе отходящих газов. В обеих случаях сжигание топлива сопровождается повышенным выбросом в атмосферу высокотоксичных газов. На данной диаграмме приведена зависимость содержания основных компонентов продуктов сгорания (О2, СО2, СО, NOx) и КПД (h).котлоагрегата от коэффициента избытка воздуха (a). Уменьшение коэффициента избытка воздуха, помимо снижения потерь теплоты с уходящими газами, является эффективным методом подавления образования оксидов азота. Это достигается только регулированием без удорожания технологического оборудования и усложнения конструкции горелочных устройств. Появление химнедожога определяет границу допустимого воздействия на уменьшение воздуха. Эта граница является гибкой и зависит, помимо характеристик горелочных устройств, от нагрузки котла, состава топлива (теплоты его сгорания, климатических условий, температуры топлива и воздуха, технического состояния оборудования и др. Область экономически выгодного режима сжигания топлива, обеспечиваемого автоматическим регулированием, выделена штриховкой. |

Для реализации этих принципов на существующих и вновь проектируемых котлоагрегатах необходимы надежные быстродействующие анализаторы дымовых газов и модуль управления (дутьевым вентилятором).Т.е. необходимы надежные (оптимальные по соотношению цена/качество) устройства оптимизации горения, включающие анализаторы дымовых газов(O2, СO), модули управления процессом. Причем устройства оптимизации горения должен органично вписываться в автоматизированные системы управления котлоагрегатами(открытые протоколы, наличие OPC-сервера и пр.).

Контроль качества горения обеспечивается по давлению газа и воздуха, подаваемых на сгорание согласно режимной карты котла. Более точное регулирование соотношения «газ-воздух» осуществляется по специальным алгоритмам в соответствии с показаниями датчика кислорода (или датчика СО) в отходящих газах.Для обеспечения надежности Причем,разработанная специалистами ЗАО ЭЛЕКТРОТЕКС платформа позволяет работать ,как с отечественными производителями газоанализаторов ,такими как «ОПТИМА», «БОНЭР» ,так и импортными «Enotec» , «ДМС» и другими. Система управления позволяет поддерживать коэффициент избытка воздуха в отходящих газах на уровне 1,07-1,2 (или даже ниже) в зависимости от степени совершенства горелок и состояния котла.

Оптимизация процесса сжигания обычно реализована управлением направляющими аппаратами (задвижками).Но более точным и эффективным является применение преобразователей частоты для плавного управления приводными электродвигателями вентилятора и дымососа. Это позволяет увеличить эффект экономии топлива и получить экономию электроэнергии до 40-70%.

Применение преобразователей частоты позволяет получить комплексное решение по автоматизации и оптимизации процесса горения на любых установках (котлы, печи), где имеет место сжигание топлива (газа, мазута, угля) и существуют тягодутьевые устройства на базе электродвигателей переменного тока для управления производительностью.

При установке преобразователей частоты устройства, регулирующие подачу воздуха (направляющие аппараты, задвижки), полностью открываются. При этом управление производительностью тягодутьевых устройств осуществляется с помощью преобразователей путем изменения частоты вращения ротора приводных электродвигателей от нуля до номинальной (и выше).

|

|

Рис. 2 - Схема оптимизации процесса сжигания с применением преобразователей частоты

При работе котла с природным, доменным или коксовым газом блок системы, управляющий вентилятором, непрерывно отслеживает два сигнала от установленных датчиков давления газа и газоанализатора. Контроллер системы по заданному алгоритму в каждый момент времени вычисляет точное количество воздуха, необходимое для полного сжигания подаваемого топлива.

Система управления оптимизацией работы котла с применением ПЧ позволяет оптимизировать режимную карту (т.к. обычно она строится с большим запасом избытка воздуха), а также автоматически учесть такие факторы, влияющие на процесс сжигания топлива, как калорийность газа, различная теплотворная способность топлива (газа), нежелательные подсосы воздуха, изменение давления окружающего воздуха, его температуры и влажности в течение суток и при смене сезонов года, при этом коэффициент избытка воздуха a = 1,07...1,2 во всех режимах работы котельной установки (кроме переходных).

Для автоматического режима работы модуль оптимизации настраивается с помощью изменения параметров (уставок) со встроенного пульта управления или АРМа оператора - коэффициент избытка воздуха a , кривая соотношения "газ-воздух" - производится предприятием-изготовителем во время наладки оборудования на объекте с возможностью вмешательства персонала в процессе эксплуатации.

Система в автоматическом режиме поддерживает заданное значение разрежения в топке (2...5 мм.рт.ст.) путем управления производительностью дымососа от датчика разрежения, устанавливаемого в топке котла.

Ситема обеспечивает:

- быструю реакцию на изменение внешних факторов и энергетических показателей котла (реакция на изменение давления < 1 сек, на изменение состава отходящих газов < 10 сек);

- возможность работы на малых давлениях топлива (газа) на входе без остановки или отключения автоматики, с обеспечением полной функциональности котла;

- возможность автоподхвата частоты вращающихся тягодутьевых механизмов без аварийного выключения котельной установки при кратковременных исчезновениях и провалах напряжения питающей сети;

- защиту от недопустимо малых и недопустимо больших значений коэффициента избытка воздуха вследствие неисправностей в системе управления;

- круглосуточную автодиагностику состояния системы оптимизации с энергонезависимым запоминанием причин неисправностей и выдачей команд в основной модуль при выходе ее из строя.

Общие технические характеристики при оптимизации.

Точность поддержания заданных параметров:

- давления воздуха - 1 мм.вод.ст.;

- разрежения в топке - 1 мм.вод.ст.;

- давления воды - 0,1 атм.;

- газоанализатора - О 2 - 0,1%.

Реакция на изменение:

- давления (газа, воды и проч.) - менее 1 сек.;

- состава отходящих газов - менее 10 сек.

Коэффициент увеличения мощности котла (печи) - до 1,5 номинала.

Увеличение к.п.д. котла - на 2...5%.

Раздел 3. ПОСТРОЕНИЕ АСУ ТП КОТЛОАГРЕГАТА НА ОСНОВЕ ПРЕОБРАЗОВАТЕЛЕЙ ЧАСТОТЫ

Системы частотного регулирования могут функционировать как автономно, самостоятельно управляя технологическим процессом, так и в составе АСУ ТП любой сложности. Применение СЧР позволяет строить иерархическую АСУ ТП по принципу «снизу вверх», обеспечивая уже на первом этапе модернизации снижение эксплуатационных расходов.

АСУ ТП предназначена для автоматизированного контроля параметров, управления технологическими процессами в автоматическом и диалоговом режимах, сигнализации и аварийной остановки объекта автоматизации

Архитектура АСУ ТП представляет собой двухуровневую систему управления с распределенными микропроцессорными средствами.

Верхний уровень:

- выполняет сбор информации от аппаратуры нижнего уровня о технологических параметрах и о состоянии технологического оборудования;

- отображает на экранах мониторов информацию о ходе технологического процесса, значениях параметров и о состоянии оборудования;

- предоставляет по каждому контуру регулирования полную информацию, включая значения параметров, задание и управляющее воздействие;

- предоставляет возможность в диалоговом режиме изменять режимы работы контуров регулирования, дистанционно управлять исполнительными механизмами;

- блокирует выполнение запрещенных действий оператора;

- регистрирует (архивирует) технологические параметры, сообщения системы и действия оператора при работе с системой;

- формирует отчеты.

Нижний уровень:

- принимает и обрабатывает информацию о технологических параметрах состояния оборудования объекта и передает её на верхний уровень;

- вычисляет управляющие воздействия и формирует сигналы управления исполнительными механизмами

Раздел 4. Примеры решений ПОСТРОЕНИЯ АСУ ТП НА БАЗЕ ВНЕДРЕНИЯ ПРЕОБРАЗОВАТЕЛЕЙ ЧАСТОТЫ

4.1.Комплексная автоматизация теплопунктов

Среди всевозможных систем жизнеобеспечения современного города система теплоснабжения является исторически одной из наиболее старых. Еще на заре промышленной революции, со времен изобретения паровых машин и котлов, в городах стали строиться котельные, обеспечивающие обогрев жилых и производственных помещений в холодное время.

Разумеется, с тех пор многое изменилось. На смену разрозненным котельным пришли разветвленные централизованные сети подачи теплоносителя в здания. И создание таких централизованных тепловых сетей естественным образом породило задачу управления оборудованием, осуществляющим подачу тепла, контроля за его состоянием, поддержания температуры на необходимом, заранее заданном уровне, учета потребляемой тепловой энергии. И, безусловно, оповещения о нештатных и аварийных ситуациях.

Подача тепла к его потребителям осуществляется в настоящее время из специализированных центральных или индивидуальных теплопунктов. Через теплопункт проходят два контура - отопления и горячего водоснабжения Контур отопления замкнут, вся циркулирующая в нем вода возвращается обратно, из контура же ГВС производится забор горячей воды потребителями, а неиспользованная вода возвращается в теплопункт, где смешивается с холодной водой из водопровода. Нагрев воды в обоих контурах осуществляется в подогревателях, или теплообменниках, теплоносителем, подаваемым по третьему контуру - из теплосети. Из этого контура при падении давления в контуре отопления происходит подпитка их водой. Для обеспечения движения воды по контурам ГВС и отопления служат соответствующие насосы, насосами же осуществляется и подача холодной воды, и подпитка контура отопления. Теплопункт как раз и служит для обеспечения пересечения этих контуров, для размещения всего этого оборудования - насосов, теплообменников, датчиков температуры и давления в контурах на прямой и обратной лилиях и исполнительных устройств, позволяющих эти параметры поддерживать на заданном уровне.

При решении задачи автоматизации теплопункта управление сводится к определенному алгоритму: переключение работы оборудования по расписанию, поддержание температуры и давления воды, аварийная сигнализация. С появлением преобразователей частоты для управления работой асинхронных электродвигателей механизмов теплопунктов появилась возможность по-иному взглянуть на задачу автоматизированного управления системами теплоснабжения.

Автоматизированные системы теплоснабжения на основе частотного регулирования позволяют:

- Существенно снизить расход теплоносителя

- Получить экономию воды

- Существенно снизить энергопотребление ЦТП за счет применения преобразователей частоты в контуре ГВС и ХВС

- В 1.5-2 раза увеличить межремонтный цикл насосного и электрооборудования, трубопроводной арматуры

- Значительно снизить риск порыва водопроводов за счет исключения гидравлических ударов

- Облегчить работу оператора ЦТП

- Создать территориально-распределенную систему диспетчеризации ЦТП без присутствия операторов насосных станций

Основные функции автоматизированной системы

Контур холодного водоснабжения (ХВС):

- Поддержание заданного давления на выходе группы насосов ХВС с помощью преобразователя частоты

- Плавный пуск/останов насосных агрегатов ХВС

- Поддержание давления на выходе группы насосов 1-й ступени ХВС в заданных пределах при понижении давления на вводе городского водопровода ХВС

- Переход на работу следующего по статусу насоса при неисправностях основного насоса или преобразователя частоты.

- Защита насосных агрегатов при возникновении аварийных ситуаций

- Измерение мгновенного и суммарного расхода (количества) холодной воды в объемных единицах (при наличии расходомеров с интерфейсом RS-232/485 или выходом 4..20 мА)

- Измерение давления:

- на вводе городского водопровода

- на выходе насосов 1-й ступени ГВС (при наличии)

- на выходе основной группы насосов ХВС

Контур горячего водоснабжения (ГВС):

- Поддержание заданного давления на выходе группы насосов ГВС за счет изменения частоты вращения электродвигателей насосов

- Плавный пуск и останов насосных агрегатов ГВС

- Переход на работу следующего по статусу насоса при неисправностях основного насоса

- Поддержание заданного значения температуры ГВС на выходе теплообменника в заданных пределах

- Поддержание заданной температуры в контуре рециркуляции системы ГВС при снижении расхода путем управления циркуляционными насосами

- Измерение мгновенного и суммарного расхода (количества) горячей воды в объемных единицах (при наличии расходомеров с интерфейсом RS-232/485)

- Измерение давления:

- на входе в систему ГВС

- на выходе из системы ГВС

- Измерение температуры:

- на выходе теплообменника

- на входе группы насосов циркуляции ГВС

Контур отопления ТС:

- Управление группой циркуляционных насосов отопления

- Регулирование температуры теплоносителя к потребителям с компенсацией температуры окружающей среды

- Переход на работу следующего по статусу насоса при неисправностях основного насоса

- Поддержание заданного значения температуры отопительной воды на выходе теплообменника отопления, в заданных пределах по графику отопления в зависимости от температуры наружного воздуха и с учетом коррекции по времени в течение суток

- Ограничение суммарного расхода теплоносителя (при наличии теплосчетчика)

- Управление подпиткой системы отопления при понижении давления в системе отопления (при наличии)

- Измерение мгновенного и суммарного расхода (количества) теплоносителя (при использовании теплосчетчиков с интерфейсом RS-232/485)

- Измерение давления:

- на входе в систему отопления (на выходе теплообменника)

- на выходе из системы отопления (перед группой насосов циркуляции)

- Измерение температуры:

- температура воды в систему отопления

- температура воды из системы отопления

Общестанционные функции:

- Измерение и регулирование перепада давления теплоносителя относительно заданного значения

- Измерение мгновенного и суммарного расхода (количества) теплоносителя (при использовании теплосчетчиков с интерфейсом RS-232/485)

- Измерение давления прямой сетевой воды и обратной сетевой воды

- Измерение температуры прямой сетевой и обратной сетевой воды ЦТП

- Измерение температуры наружного воздуха

- Управление дренажным насосом приямка (при наличии)

- Управление пожарными насосами (при наличии)

- Учет мгновенного и суммарного энергопотребления оборудованием ЦТП (при наличии электросчетчиков с телеметрическим выходом или RS232/485)

- Контроль пожарной сигнализации ЦТП

- Контроль открытия дверей ЦТП

Дополнительные возможности:

- Ввод нескольких установок регулирования в зависимости от времени суток

- Управление насосными агрегатами различной мощности, входящих в состав ЦТП

- Учет наработки времени работы каждого насосного агрегата и выдача сигналов и рекомендаций по проведению профилактических работ

- Контроль достоверности работы первичного датчика параметра, непрерывная диагностика состояния подключенного оборудования и самодиагностика

- Отображение технологических параметров на ЖК-экране пульта управления сгруппировано по контурам регулирования

- Открытая архитектура позволяет увеличивать круг выполняемых задач (управление электрозадвижками, учет потребления электроэнергии, учет количества воды, управление дренажом и т.д.)

- Управление преобразователем частоты позволяет выводить все параметры работы ПЧ и настраивать ПЧ с пульта управления

- Открытый промышленный протокол обеспечивает возможность построения распределенной АСУ ТП и удаленного управления с диспетчерского пункта

- Возможность передачи данных и дистанционного управления .

4.2.Установка частотно-регулируемых приводов (ЧРП) на электродвигателях насосов холодного и Горячего водоснабжения ЦТП.

На насосы холодного водоснабжения приходится значительная часть потребляемой на ЦТП энергии; производительность насосов меняется в широком диапазоне; давление на всасывающем трубопроводе носит переменный характер.

Выбор схемы включения и количества насосов производится на основании измеренной при обследовании по показаниям счетчиков холодной и горячей воды текущего и среднесуточного расхода; анализа характера потребления воды в течение суток; реального значения давления в водопроводной сети и с учетом установленной мощности электродвигателей на ЦТП. Ниже приводятся наиболее характерные схемы установки ЧРП на электродвигателях насосов .

Параллельная схема с двумя насосами (1 раб., 1 рез.) применима для районов со сложившейся застройкой, где потребление воды носит стабильный характер без значительных пиковых расходов (рис. 1). От частотно-регулируемого привода может работать любой из насосов по выбору. Применение третьего резервного насоса оправдано для ЦТП с большим количеством жителей (более 2 500).

Рис. 1

Параллельная схема с тремя насосами (1 раб., 1 доп., 1 рез.) применима в районах (например, «спальных»), для которых характерно низкое значение дневного расхода воды и ярко выражено пиковое значение (рис. 2). От ЧРП может работать любой из насосов, один из которых является дополнительным и подключается в часы максимального разбора. Включение и выключение дополнительного насоса в прямом режиме производится в соответствии со специальными алгоритмами с учетом динамики изменения давления, выходной частоты, токовых нагрузок электродвигателей.

|

|

|

Рисунок 2 |

Последовательная схема с тремя или четырьмя насосами (рис. 3, 4) применима к ЦТП с большим значением максимального расхода воды (более 120 м3/ч). т. к. позволяет снизить суммарную установленную мощность электродвигателей и, соответственно, ЧРП. Последовательная схема может быть использована на объектах, где реальное городское давление превышает 4,5 кгс/см2 при гарантированном (минимальном) напоре 1,0 кгс/см2, а абонентами являются многоэтажные дома 16 и более этажей.

|

|

|

Рисунок 3 |

В схеме с четырьмя насосами (рис. 4) предусматривается работа от ЧРП двух насосов (1 раб., 1 рез.), и два насоса (1 раб., 1 рез.) работают в прямом режиме. Данная схема позволяет уменьшить количество пусковой аппаратуры и упростить алгоритмы управления по сравнению со схемой, когда от ЧРП могут работать три (рис. 3) и более насосов.

|

|

Рисунок 4 |

Перечисленные выше способы включения насосов применимы как для циркуляционных, так и для повысительных схем ГВС. Для повысительной схемы (рис. 7) задание давления производится по датчику, расположенному на трубопроводе подачи холодной воды на дома, для циркуляционной схемы (рис. 6) - по датчику, установленному на обратном (подающем) трубопроводе ГВС. Для циркуляционной схемы следует предусматривать возможность переключения задания давления на датчик, установленный в системе ХВС на период отключения горячей воды. Наиболее целесообразной является установка датчика давления у последнего прибора (точки водоразбора), например, на верхнем этаже наиболее удаленного многоэтажного дома, что позволяет поддерживать стабильным давление при неравномерности потребления воды в течение суток.

|

|

|

Рисунок 6 |

|

|

|

Рисунок 7 |

Раздел 5. Эффективность применения частотного регулирования

Использование частотно-регулируемых электроприводов для управления механизмами котельных установок с энергетической и технологической точек зрения намного эффективнее традиционно используемого управления задвижками, шиберами и направляющими аппаратами в воздушных, газовых и водных магистралях котла.

Основные положительные эффекты от применения частотного регулирования.

Повышение надежности автоматизированной технологический системы |

|

|

Увеличение |

Повышение безотказности работы насоса/вентилятора, электродвигателя и запорно-регулирующей арматуры вследствие уменьшения скорости вращения и величины давления в напорной магистрали |

|

Более благоприятные условия работы контакторов и автоматических выключателей, чем при дроссельном регулировании в виду снижения величины пусковых токов до значений, не превышающих номинального тока электродвигателя |

|

|

Увеличение |

Автоматическое изменение состава работающих агрегатов, |

|

Работа агрегата без перегрузки при неполной нагрузке |

|

|

Равномерная наработка моточасов агрегатом |

|

|

Более совершенная защита электродвигателя, обеспечиваемая преобразователем частоты |

|

|

Уменьшение удельного расхода электроэнергии на привод насосов, |

|

|

Уменьшение напора |

Уменьшение механической, а, следовательно, и электрической мощности, потребляемой из сети, вследствие уменьшения скорости вращения |

|

Исключение при регулировании гидравлических потерь |

|

|

Уменьшение реактивной мощности, которой обменивается |

|

|

Повышение точности регулирования технологических параметров |

|

|

Более точное регулирование технологических параметров, благодаря встроенному в преобразователь частоты ПИД-регулятору |

|

|

Обеспечение совместной работы в частотно-регулируемом режиме нагнетателей, имеющих различные расходно-напорные характеристики |

|

|

Параллельная работа агрегатов с равномерной их загрузкой без применения дроссельных элементов, а следовательно без дополнительных потерь энергии |

|

|

Возможность интеграции в автоматизированные АСУ ТП объекта или АСДУ |

|

|

Обеспечивается благодаря наличию в составе ПЧ соответствующих аппаратных и программных средств, осуществляющих обмен информацией по физическом интерфейсу RS-485 с использованием стандартных протоколов |

|

|

Улучшение условий труда обслуживающего персонала |

|

|

Технологические функции:

выполняются автоматически без участия оперативного персонала |

|

|

Оповещение оперативного персонала о наступлении предаварийных и аварийных ситуаций |

|

|

Удобные процедуры изменения уставок технологических параметров |

|

Экономический эффект от внедрения преобразователей частоты:

- экономия электрической энергии благодаря оптимизации работы насосных агрегатов и тягодутьевых механизмов составляет в среднем по объектам 30 - 60%.

- снижение расхода воды до 5% и уменьшение скрытых утечек за счет обеспечения постоянства давления в сети и снятия избыточного напора.

- экономия тепловой энергии до 10% вследствие оптимизации температурного режима и расхода теплоносителя.

- экономия топлива до 5 %

- увеличение срока службы оборудования в 1,5 - 2 раза.

Сроки окупаемости инвестиций не превышают двух лет.

Котлоагрегат является энергетической установкой, в процессе эксплуатации которой с высокой динамикой изменяются связанные между собой технологические параметры. Внедрение частотно-регулируемых электроприводов и построение АСУ ТП позволяет оптимизировать эти параметры по экономическим, экологическим, эргономическим и прочим показателям. Поэтому среди главных целей создания описываемой системы можно выделить следующие.

Экономические преимущества внедрения системы:

- частичную или полную автоматизацию работы котла за счет модульной структуры системы;

- экономию 2...5 % - топлива (газа, мазута); до 10% - угля;

- экономию 40 ...70% электроэнергии (в т. ч. полностью исключить потребление реактивной мощности из электросети);

- динамическое поддержание максимального к.п.д. котла во всем диапазоне его нагрузок в автоматическом круглосуточном режиме;

- выполнение требований экологических норм по выбросам в атмосферу в любой момент времени;

- более высокую безопасность и надежность работы котла - исключение аварийных ситуаций за счет субъективных факторов (нарушение технологии розжига )

- технический или коммерческий учет энергоресурсов (тепловой, электрической энергии, газа, теплоносителя и т.п.) на входе и выходе котлоагрегата (в т.ч. - отпускаемых субабонентам);

- увеличение срока службы в 3-5 раз исполнительных устройств котла (в т.ч. - тягодутьевых, запорной аппаратуры и др.);

- резкое сокращение объема эксплуатационных, удельных капитальных и ремонтно-восстановительных затрат;

- Заказчик получает законченное комплексное решение для объекта в целом от одного поставщика со сроком окупаемости - 0,5...2,0 лет.

Технические преимущества внедрения системы:

- высокая гибкость исполнения в зависимости от потребностей Заказчика, модульная структура построения с наращиваемыми уровнями автоматизации котельной установки - от управления отдельными агрегатами и узлами котла до полной его автоматизации с визуализацией параметров и хранением данных;

- качественно более высокий уровень решения задач управления, регулирования, оптимизации и контроля современными техническими средствами, контроль (телемеханика) режимов работы оборудования и его состояния;

- обеспечивается надежная работа со «слабыми» сетями электроснабжения и плохим качеством электроэнергии; стабильная работа в широком диапазоне напряжений питающей сети и высокая устойчивость при провалах напряжения питания;

- тесная связь с существующей автоматикой котла;

- быстрый ввод системы в эксплуатацию на объекте.

Преимущества, которые дает внедрение применение частотно-регулируемых приводов и внедрение на их базе АСУ ТП для сотрудников предприятия-заказчика:

Директору по финансам

- возможность получения прибыли из недоступных ранее источников (экономия топлива и ресурсов, расширение зон обслуживания, сокращение количества простоев, улучшение качества тепло- водоснабжения, а также готовой продукции);

- более эффективное использование денежных средств, традиционно уходящих «в дыру» под названием «эксплуатационные издержки».

Главному инженеру

- получение системы управления и мониторинга котлов современного уровня; переход на качественно другой уровень управления производством;

- возможность получать объективную информацию о происходящих событиях и оперативно принимать правильные решения.

- вести технический и коммерческий учет энегоносителей.

Начальнику ПТО

- возможность анализа работы технологического оборудования за счет архивирования входных и выходных данных с заданной глубиной архива;

- возможность построения любых зависимостей;

- накопление статистики, любые расчеты по известным или разработанным на месте алгоритмам (эффективность, кпд, затраты, и т.д.);

- ведение любых заранее оговоренных форм отчетности.

Начальнику котельного цеха

- повышение срока службы технологического оборудования;

- снижение аварийности за счет надежно работающей автоматики;

- поддержание оптимальных режимов работы котлов за счет автоматического регулирования параметров;

- ведение журнала наработки оборудования;

- возможность планирования ремонтов и остановов;

- анализ работы машинистов и оборудования;

- разбор аварийных ситуаций на основании архивных данных (фактов), а не слов и объяснительных.

Оператору-технологу (машинисту) котла

- автоматическое выполнение рутинных операций; возможность переключения между автоматическим и ручным режимами работы

- полнота и наглядность информации о процессах, происходящих в котле, с управлением от единого АРМ оператора;

- система защит, блокировок, предупреждений и сигнализация в требуемом объеме;

- полное информационное обеспечение работы с реализацией поддержки «информационного поля» (нужная глубина детализации при сохранении контроля за процессом в целом);

- отображение информации на экране - на русском языке, в удобной форме; автоматическая генерация отчетов всех видов;

- возможность вмешаться в работу системы на любой стадии и режиме работы.

Начальнику цеха ТАИ (КИПиА)

- возможность создания привлекательных рабочих мест за счет получения новейшей техники;

- компьютеризация службы, ее насыщение современными приборами;

- разбор аварийных ситуаций на основании архива;

- внедрение современного надежного оборудования, обеспечивающего минимальные временные затраты на установку и ремонт. ) ;

- полная диагностика подключенного оборудования (датчиков, механизмов);

- дополнительный сервис при работе с исполнительными механизмами (контроль времени движения, снятие расходных характеристик и т.д.);

- рабочая документация на русском языке в бумажном и электронном виде.

Начальнику отдела снабжения

- отсутствие проблем с многочисленными поставщиками, так как все поставляется одной фирмой;

- отсутствие проблем с запчастями.

РАЗДЕЛ 6. СООТВЕТСТВИЕ СТАНДАРТАМ

Все внедряемые технические средства системы частотного регулирования соответствуют требованиям международных стандартов:

- IEC 61131-2 "Программируемые логические контроллеры. Требования к оборудованию и тестирование. Стандарт для продукции на ЭМС.";

- 61000-6-2 (50082-2) "ЭМС - помехоустойчивость в промышленных средах, групповой стандарт";

- 61000-6-4 (50081-2) "ЭМС - излучаемые помехи в промышленных средах, групповой стандарт";

- EN50178 "Оборудование для высоковольтных установок";

- UL 508 "Промышленное управляющее оборудование".

РАЗДЕЛ 7. СТОИМОСТЬ ,СРОКИ И ФОРМА ОПЛАТЫ.

Стоимость системы АСУ ТП определяется в первую очередь стоимостью преобразователей частоты и АСУР поставляемых комплексно согласования ТЗ и ТКП ,составляемых на основании заполненных опросных листов.

Стоимость частотных преобразователей зависит от мощности электродвигателей и определена в прайс-листах ,которые обновляются ежемесячно.

Стоимость системы частотного регулирования одним котлом без частотных преобразователей обычно составляет 30-40% от стоимости в пределах. В стоимость системы входят:

- технические средства (панель оператора со встроенным контроллером, модули обработки сигналов, блоки питания, коммутационная аппаратура и т.д.);

- измерительные преобразователи давления газа, давления воздуха, разрежения в топке;

- программные средства;

- эксплуатационная документация;

- проверка подключения к шкафу контрольно-измерительных приборов и оборудования непосредственно на объекте;

- настройка параметров работы котла;

- обучение персонала.

Сроки поставки низковольтного оборудования и программного обеспечения системы регулирования составляют 6...8 недель.

Предоплата за поставляемое оборудование и программное обеспечение составляет 100%.

РАЗДЕЛ 8. Объемы и порядок работ по созданию и внедрению системы

8.1 Для внедрения системы контроля и управления котлом силами и средствами Исполнителя выполняются следующие работы:

8.1.1 Обследование котла и обслуживающего его оборудования.

8.1.2 Составление технико-экономического обоснования модернизации автоматики котла.

8.1.3 Разработка и согласование с Заказчиком исходных требований на создание системы.

8.1.4 Разработка и согласование с надзорными органами проекта модернизации и теплотехнического контроля котла.

8.1.5 Разработка необходимой рабочей конструкторской и эксплуатационной документации системы.

8.1.6 Изготовление, программирование, отладка и испытание на стенде исполнителя аппаратуры системы.

8.1.7 Шеф-монтажные и пуско-наладочные работы.